Изучение основных аэродинамических свойств измельченного соломистого материала

Аннотация

Дата поступления статьи: 15.04.2013Широкое распространение получила технология с использованием глубокой подстилки при напольном выращивание бройлеров. Перспективным материалом для подстилки являются соломистые материалы. Однако солома, прошедшая простое измельчение, не соответствует зоотехническим требованиям, в частности рекомендованная длина резки должна составлять от 50 мм, до 150 мм. Тем самым возникает задача фракционирования соломистой массы, получаемой при уборке зерновых культур в качестве отходов. Нами был проведен фракционный анализ различных типов измельченной соломы с узловыми соединениями и без них. Были проведены исследования по поведению данных типов в воздушном классификаторе, с изменением скорости витания.

Ключевые слова: соломистые остатки, фракционирование, аэродиномические показатели, скорость витания

Широкое распространение получила технология с использованием глубокой подстилки при напольном выращивание бройлеров. Материалом для подстилки служат древесные опилки, стружка, лузга семян подсолнечника, измельчённые стержни початков кукурузы торф и др. Перспективным материалом для подстилки являются соломистые материалы[1,2].

Однако солома, прошедшая простое измельчение, не соответствует зоотехническим требованиям: содержит патогенную микрофлору и неоднородность по длине резки. Рекомендованная длина резки должна составлять от 50 мм, до 150 мм. Тем самым возникает задача фракционирования соломистой массы, получаемой при уборке зерновых культур в качестве отходов[3].

Разработан экономически обоснованный технологический процесс подготовки соломистой подстилки из отходов комбайновой уборки зерновых включающий обеззараживание, измельчение ножевым барабаном и фракционирование продуктов измельчения [4,5].

Одним из инструментов для разделения соломистых смесей, по аэродинамическими свойствам, является воздушный поток [6].

Для более качественного определения процесса фракционирования соломистой массы необходимо учитывать все показатели характеризующие аэродинамические свойства соломы. Но к наиболее значимым следует отнести: аэродинамический коэффициент сопротивления, коэффициент парусности, скорость витания частицы [7,8].

При фракционировании соломистого материала определяющим фактором выполнения данного технологического процесса будет являться выбор рациональной скорости воздушного потока, обеспечивающий заданные показатели качества. В основе заданного технологического процесса фракционирования соломы вороха лежат, как отмечалось ранее, различные физико-механические свойства и совокупность этих свойств разделяемого материала, определяющим из которых, являются аэродинамические характеристики[9,10].

Сложность при определении основных аэродинамических характеристик соломистых частиц будет являться их различный типаж при вариации узлов на поверхности соломинок.

|

|

|

|

|

а)

|

б)

|

в)

|

Рис. 1. Тип соломистого вороха с наличием узлов.

а) с узлом на краю; б) без узла; в) с узлом посередине

Рис. 2. Различные фракции соломистого материала

(по длине, наличию узлов и их расположению)

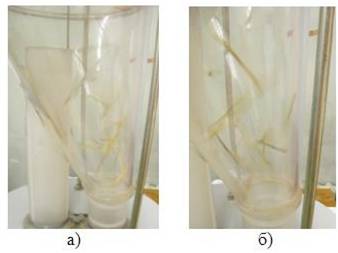

Определение основных аэродинамических характеристик соломистого вороха при вариации длин соломистых материала, наличие узлов и расположенных узлов на соломинках (Рис. 2) определялись на лабораторном классификаторе У21-ЛПК (Рис.3).

Скорость витания соломистой частицы определялась относительно просто и точно. Для этого частицу помещали в вертикальный восходящий воздушный поток и довести его скорость до такой величины, при которой частица окажется в потоке во взвешенном состоянии (Рис. 4).

Указанное состояние частицы будет свидетельствовать о том, что сила сопротивления R стала равна силе тяжести частицы mg, а соответствующая скорость воздушного потока будет искомой скоростью витания.

Рис. 3. Классификатор лабораторный марки У21-ЛПК

Были проведены экспериментальные исследования по определению скорости витания различных типов частиц соломы и других аэродинамических показателей с различными физико-механическими характеристиками.

Рис. 4. Перемещение соломистых частиц различных фракций в классификаторе.

Рис.5. Плотность распределения типов соломистой фракции от скорости воздушного потока.

Предварительный анализ экспериментальных данных по оптимизации скоростей воздушного потока для фракционирования соломистой массы выявил увеличение скорости витания от наличия на соломе узловых соединений (тип соломы: с узлом посередине и на конце). Солома с узловым соединением, как показали визуальные наблюдения в классификаторе, совершают колебательные и вращательные движения. Это связано со стремлением занять оптимальное положение, т.е. минимизировать полное аэродинамическое сопротивление, оказываемое воздухом. Наблюдение показали увеличение критической скорости потока от увеличения длины соломы (особо ярко выражен эффект после увеличения длины L свыше 100мм) и от наличия узлов на конце соломы.

Солома с узловыми соединениями и длиной L=150мм занимает в воздушном пространстве классификатора вертикальное положение. Полученные зависимости полноты распределения различных длин соломы от скорости воздушного потока показал возможность распределения различных типов соломистой фракции.

Литература:

- B. M. Jenkins, H. R. Sumner Harvesting and Handling Agricultural Residues for Energy [Электронный ресурс] // Transactions of the ASABE. 29(3) 0824-0836. 2005: http://elibrary.asabe.org/abstract.asp?search=1&JID=3&AID=30236&CID=t1986&v=29&i=3&T=1&urlRedirect=[anywhere=on&keyword=&abstract=&title=&author=&references=&docnumber=&journals=j&searchstring=wheat%20near%20straw%20AND%20utilize&pg=2&allwords=&exactphrase=&OneWord=&Action=Go&Post=Y&qu=wheat%20near%20straw%20AND%20utilize]&redirType=newresults.asp.

- John B. Dobie, Phillip S. Parsons, Robert G. Curley Systems for Handling and Utilizing Rice Straw . [Электронный ресурс] // Transactions of the ASABE. 16 (3): 0533-0536. @1973http://elibrary.asabe.org/abstract.asp?search=1&JID=3&AID=37562&CID=t1973&v=16&i=3&T=1&urlRedirect=[anywhere=on&keyword=&abstract=&title=&author=&references=&docnumber=&journals=All&searchstring=&pg=&allwords=straw&exactphrase=&OneWord=&Action=Go&Post=Y&qu=]&redirType=newresults.asp

- Салеева И.П. Технологические методы и приемы повышения эффективности производства мяса бройлеров: авт. дист докт.с/х наук / И.П. Салеева.-Сергиев Посад: Издательский центр ВНИТИП, 2007- 41 с.

- Московский М.Н., Гуляев А. А., Гришков А. Д., Погорелов А. В., Бойко А.А. Устройство для измельчения и обеззараживания соломистой массы-Пат. на полезную модель 114826 Российская Федерация, МПК A01K 45/00. - № 2011145723/13; заявл. 10.11.11; опубл. 20.04.12, Бюл. № 11

- Московский М.Н., Погорелов А. В. Анализ экономической эффективности использования соломистой подстилки при технологии напольного содержания птицы в ПТФ. //Естественные и технические науки. – 2010. - № 6(50).с257-260

- Московский М.Н., Гуляев А. А., Погорелов А. В., Марков А. П., Бойко А. А. Центробежное фракционирование соломистой массы [Электронный ресурс] // Инженерный вестник Дона [Электронный ресурс]: электрон. науч.- инновац. журн. – 2011. - № 3. - Режим доступа: http://www.ivdon.ru/magazine/latest/n3y2011/477/. – Загл. с экрана. – Яз. рус.

- Московский М.Н., Погорелов А.В. Моделирование процесса фракционирования соломистого вороха в аспирационном пневмоканале с вероятностными характеристиками распределения соломистого вороха и воздушного потока [Электронный ресурс] // Инженерный вестник Дона [Электронный ресурс]: электрон. науч.- инновац. журн. – 2011. - № 1. - Режим доступа: http://www.ivdon.ru/magazine/latest/n1y2011/349.– Загл. с экрана. – Яз. рус.

- Ньютон Г.В., Ньютон В.Г. Исследование эффективности классификации.- Труды Московского дома ученых, 1937. вып.2, с. 59-74.

- Московский М. Н. Интенсификация процесса сепарации семян зерновых в зерноочистительных агрегатах : дис канд. техн. наук: 05.20.01 – Технологии и средства механизации сельского хозяйства / М. Н. Московский ; ДГТУ.- Ростов н/Д, 2005. –с 218 .

- Проектирование технологических процессов и воздушно-решетных и решетных зерноочистительных машин: монография / Ю.И. Ермольев, А.В. Бутовченко, М.Н. Московский, М.В. Шелков.- Ростов н/Д: Издательский центр ДГТУ, 2010. –с. 285-319