Экспериментальные исследования деформирования и разрушения пластин при повторном ударном нагружении.

Аннотация

Статья посвящена описанию экспериментального комплекса, созданного для ударных испытаний тонкостенных элементов конструкций, а также результатов проведенных опытов по однократному и повторному ударному деформированию квадратных пластин.

Ключевые слова: удар, деформирование, разрушение, тонкостенные конструкции, пластина, экспериментальные исследования

Введение. Одним из наиболее опасных видов нагружения ответственных элементов конструкций, встречающихся в современном авиационно-космическом, энергетическом, транспортном машиностроении, является ударное нагружение. Тонкостенные элементы часто используются при проектировании, тонкие пластины являются одним из наиболее распространенных их типов. В связи с этим экспериментальным исследованиям деформирования и разрушения пластин при действии на них ударных нагрузок было посвящено большое количество публикаций. Обзор работ, выполненных в этом направлении до середины прошлого столетия, содержится в работе [1], а результаты последующих исследований – в работе [2]. Анализ публикаций показывает, что практически во всех работах основное внимание уделялось однократным ударным воздействиям, а повторное ударное нагружение вплоть до разрушения не изучалось.

В данной работе приведены результаты экспериментального изучения деформирования и разрушения стальных квадратных пластин при неоднократном ударном воздействии.

Описание экспериментальной установки. Для исследования ударного деформирования и разрушения конструктивных пластинчатых элементов кафедре систем и процессов управления Национального технического университета «Харьковский политехнический институт» (Харьков, Украина) была разработана и изготовлена экспериментальная установка (рис. 1). Она состоит из устройств фиксации пластин с реализованными жесткой заделкой и шарнирным опиранием , устройства нагружения, в качестве основного элемента имеющего индукционно–динамический двигатель (ИДД) [3] и информационно-измерительного комплекса.

Разработанный информационно–измерительный комплекс предназначен для регистрации деформаций при ударном деформировании пластин. Комплекс разбит на модули, отвечающие за свой участок обработки сигнала (рис.2): узел датчиков), блок формирования сигналов датчиков; стабилизированный блок питания комплекса; блок сопряжения и защиты; АЦП ADA-1406; персональный компьютер (ПК).

Рис. 1. Экспериментальная установка для ударного нагружения пластин

Рис. 2. Структурная схема информационно-измерительного комплекса

Ударное нагружение осуществляется с помощью ИДД, состоящего из неподвижного индуктора с обмоткой, замоноличенной эпоксидной смолой в стеклотекстолитовом корпусе; подвижного дискового якоря круглой формы массой 0.43 кг с двумя пружинами, возвращающими якорь в исходное положения после удара; стального ударника, ускоряемого якорем и предназначенного для нанесения механического удара по поверхности исследуемой пластины. Возможно использование разных ударников с конечными частями разной формы – цилиндрической, конической, пирамидальной и др. ИДД работает в импульсном режиме с кратковременным рабочим циклом. Разгон ударника проводится магнитным полем индуктора ИДД.

Индуктор, якорь и ударник крепятся к опорной гетинаксовой плите (рис. 3), установленной на регулируемых опорах, что позволяет изменять начальное расстояние от исследуемой пластины до ударника в диапазоне 0-50 мм, а также угол наклона относительно пластины. Таким образом, разработанная установка позволяет проводить повторное ударное нагружение исследуемых пластин за незначительное время (1 удар за 10-15 с).

Рис. 3. – Устройство нагружения

Пластина покрыта измерительной сеткой тензодатчиков типа 2, объединенных в розетки. Для измерения сопротивления тензорезисторов в блоке формирования сигналов датчиков использована мостовая схема. Для измерения падения напряжения использован дифференциальный приемник сигнала.

В качестве приемника в блоке формирования сигналов датчиков используется инструментальный усилитель AD623, позволяющий подавлять синфазную помеху, попадающую на вход вместе с полезным сигналом.

Цифровые данные, полученные с платы АЦП, приходят в ПК и обрабатываются с помощью специально разработанного программного обеспечения, позволяющего записывать сигнал, определять значения измеряемых параметров, спектры сигналов и т.д. Результаты испытаний фиксируются в ПК с помощью записи в текстовый файл.

В экспериментах использован цилиндрический ударник диаметром 4 мм, его путь до пластины - 5 мм. Экспериментально определена практически линейная зависимость между электрическим напряжением на преобразователе ИДД и скоростью ударника.

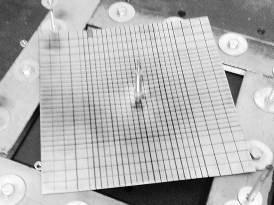

В случае необратимых пластических деформаций и разрушения пластин для получения информации использованы графические методы: нанесение сеток с последующей оценкой изменения их геометрии, замеры окончательной формы пластин.Проведена статическая и динамическая тарировка установки, определены соответствия для получения значений деформаций в розетках тензодатчиков. Более подробно описание установки приведено в [4].

Ударное нагружение квадратных пластин. Проведены экспериментальные исследования ударов по шарнирно закрепленным квадратным пластинам со стороной 180 мм и толщиной 1.5 мм, изготовленных из стали 12Х18Н10Т. Значение электрического напряжения на конденсаторе преобразователя составляло 180 В, скорость удара 0.6м/с.

Выполнено 5 ударных нагружений, после чего определено среднее значение амплитуды сигнала на мостах розеток тензодатчиков. Так, для центральной розетки максимальное значение составило ~ 0.67 В для «0˚» и «90˚» датчиков и 0.4 В для «45˚» датчика. Выполнен пересчет компонент деформаций с помощью ранее определенных коэффициентов. На рис. 4 приведены экспериментально полученные графики изменения компонент деформации во времени, которые, как видно, качественно отвечают известным кривым ударного нагружения [5].

Рис. 4. Зависимость деформации от времени

Определенные максимальные значения деформаций в центральной розетке приведены в таблице. Этим значениям деформаций отвечает интенсивность напряжений ![]() = 93,4 МПа, меньшая предела текучести, равного 205 МПа.

= 93,4 МПа, меньшая предела текучести, равного 205 МПа.

Таблица 1 – Компоненты НДС (центральная розетка)

|

Толщина |

|

|

|

|

|

1,5 мм |

4,37E-04 |

1,45E-13 |

88,2 |

93,4 |

Далее были проведены испытания пластин на циклическую ударную прочность до их полного пробивания. Нагружение проводилось с помощью ИДД при электрическом напряжении на конденсаторе преобразователя 450 В. На поверхности пластин была нанесена сетка с шагом 5 мм для оценивания деформаций после нагружения.

В опытах использованы 3 пластины. При пробивании образовывались пробки, приблизительно отвечающие размерам ударника. На рис. 5 приведена фотография разрушенной пластины.

Рис.5. - Пробитая пластина с оставшимся в ней ударником

Число циклов до разрушения путем пробивания составило 78, 84 и 75 циклов соответственно для каждой пластины. Среднее значение составляет 79 циклов. Таким образом, процесс циклического разрушения пластин из стали 12Х18Н10Т является малоцикловым.

Выводы. Разработанный и описанный в статье экспериментальный комплекс для ударного нагружения тонкостенных конструкций проверен на исследованиях деформирования и разрушения пластин из стали 12Х18Н10Т. Показана возможность работы комплекса при однократных и повторных ударах.

Литература:

1.Погодин-Алексеев Г.И. Свойства металлов при ударном нагружении [Текст] / Г.И. Погодин-Алексеев. - М.:Металлургиздат, 1953. - 355с.

2.Review of experimental techniques for high rate deformation and shock studies [Text] / J.E. Field, S.M. Walley, W.G. Proud, H.T. Goldrein, C.R. Siviour. // Int. J. Imp. – 2004. - Vol. 30,. – P. 725–775

3.Болюх В.Ф. Лінійні електромеханічні перетворювачі імпульсної дії. [Текст] / В.Ф. Болюх, В.Г. Данько // Харьков: НТУ «ХПИ». – 2006. – 260 с.

4.Бреславский Д.В. Экспериментальное исследование процессов ударного нагружения тонких пластин [Текст]/ Д.В. Бреславский, И.В. Наумов, А.В. Онищенко // Вестник НТУ «ХПІ». – 2007. – № 38. – С. 30-35.

5. Гольдсмит. В. Удар. Теория и физические свойства соударяемых тел [Текст] / В. Гольдсмит. - М.: Изд-во литературы по строительству, 1965. - 448с.