К вопросу повышения качества мелкозернистых бетонов на мелких песках

Аннотация

Дата поступления статьи: 28.11.2013Вследствие истощения природной базы нерудных полезных ископаемых, используемых для производства заполнителей высокого качества для бетонов, а также из-за существенного ущерба, наносимого окружающей среде при работе дробильно-сортировочных заводов, актуальным становится более активное применение мелкозернистых бетонов на местных, не всегда качественных материалах. Ростовская область располагает большими запасами речного мелкого и очень мелкого песка, не пригодного для приготовления бетонных смесей. В статье предложены способы повышения качества мелкозернистого бетона на местных мелких песках с помощью введения в их состав тонкомолотого минерального наполнителя (далее ТМН), роль которого выполняют отходы добычи и переработки опал-кристаболитовых карбонатно-кремниземистых опок Масловского месторождения Ростовской области. Подобран способ введения микронапонителя и его оптимальная дозировка, про-анализировано влияние ТНМ на водоцементное, водотвердое отношение и прочность бетона.

Ключевые слова: мелкозернистые бетоны на мелких песках, тонкомолотые минеральные наполнители, микронаполняющий эффект, опока, прирост прочности

Одной из наиболее остро стоящей перед строительной индустрией в настоящее время проблемой является исчерпаемость и невозобновляемость природной базы для производства заполнителей. Возрастающие с каждым годом объемы гражданского и промышленного строительства требуют разработки и добычи все большего объема нерудных полезных ископаемых, которые служат сырьем для получения заполнителей. При производстве крупного заполнителя на дробильно-сортировочных заводах наносится существенный ущерб окружающей среде: в воздух и атмосферу попадают взвешенные вещества, такие как пыль, сажа и др. Эти выбросы в атмосферу или в воздух рабочей зоны производства приводят к загрязнению не только атмосферного воздуха, почвы, наземных и подземных вод, но и являются опасными для здоровья как рабочих, так и жителей близлежащих к производству населенных пунктов.

Одним из вариантов улучшения сложившейся ситуации является более масштабное применение в производстве сборного железобетона мелкозернистых песчаных бетонов, изготовление которых не требует использования крупного заполнителя. Мелкозернистые бетоны (далее МЗБ) отличаются от традиционного бетона более однородной плотной структурой, повышенной прочностью при изгибе, водонепроницаемостью и морозостойкостью, возможностью получения новых архитектурно-конструкционных решений и др.

Вместе с тем мелкозернистые бетоны имеют ряд таких недостатков как повышенный расход вяжущего вещества, рост водопотребности бетонных смесей, которые могут быть устранены введением дисперсных минеральных наполнителей различной природы [1, 2]. Обычно в качестве наполнителей используют побочные продукты различных производств. Промышленность строительных материалов дает возможность применять широкую гамму промышленных отходов, решая при этом проблемы ресурсосбережения и охраны окружающей среды. К таким отходам относят золы тепловых электростанций от сжигания угля и рисовой шелухи, а также ферросилиций и ферросплавы.

Целью данного исследования является изучение возможности использования в качестве тонкомолотых минеральных наполнителей (далее ТМН) пылевидных отходов добычи и дробления опал-кристабаллитовых карбонатно-кремнеземистых опок месторождений Ростовской области [3].

Изучению влияния ТМН на структуру и свойства цементного камня и бетона посвящено большое число работ в нашей стране и за рубежом.

Согласно Высоцкому С.А. [4], к минеральным наполнителям для бетонов, а также для вяжущих материалов относятся природные и техногенные вещества в дисперсном состоянии, преимущественно неорганического состава, нерастворимые в воде (основное отличие от химических добавок) и характеризуемые крупностью зерен менее 0,16 мм (основное отличие от заполнителей) [2].

Однако среди ученых нет единого мнения по механизму влияния минеральных наполнителей высокой дисперсности на структуру и свойства цементного камня и цементных бетонов. В частности, в последнее время активно дискутируется вопрос о природе так называемого «эффекта микронаполнителя», который выражается в повышении прочности при введении в бетон инертных ТМН, а также может являться частью эффекта гидравлически активных наполнителей [5].

Учитывая различные взгляды исследователей в этой области, принято решение исследовать микронаполняющий эффект при увеличении объемной концентрации тонкодисперсного наполнителя с целью снижения пористости цементного камня в бетоне, повышения прочности и трещиностойкости.

В качестве тонкодисперсной добавки использовалась карбонатно-кремнеземистая опока Масловского месторождения [3, 6]. Выбор добавки обусловлен тем, что порода широко распространена в нашем регионе, активно разрабатывается для изготовления стеновых керамических материалов, месторождения разведаны и их разработка поставлена на промышленный поток.

Для выполнения эксперимента опока подвергалась дроблению в лабораторной щековой дробилке с последующим просевом на стандартных лабораторных ситах до полного прохождения через сито № 016 [4]. Для выполнения исследований был использован портландцемент ЦЕМ I 42,5Н по ГОСТ 31108-2003, местный кварцевый песок с модулем крупности Мк = 1,32.

Существуют различные подходы к решению задач по использованию ТМН. В исследованной литературе предлагаются следующие способы введения мелких наполнителей в состав бетонной смеси: а) добавка заменяет часть цемента [7]; б) добавка заменяет часть мелкого заполнителя; в) добавка частично меняет цемент, частично – мелкий заполнитель [8].

При замене добавкой части цемента исследования проводились на цементном тесте нормальной густоты, ТМН вводилась в количестве 5%, 10%, 15%, 20%, 25%. Водопотребность оценивалась по стандартной методике ГОСТ 310.3-76*, результаты исследований представлены в таблице №1. Из теста нормальной густоты формовались образцы кубы 40×40×40 мм, после чего подвергались тепловлажностной обработке по стандартному режиму. Результаты испытаний приведены в таблице №1.

Таблица №1

Зависимость водопотребности теста «цемент-опока» и прочности камня

Маркировка состава |

Состав теста, % |

Водопотреб |

Водопотреб |

Rсж, МПа |

Rотн, % |

|

|

опока |

цемент |

|||||

|

К |

0 |

100 |

32,50 |

100 |

73,1 |

100 |

|

1 |

5 |

95 |

33,50 |

103 |

62,6 |

86 |

|

2 |

10 |

90 |

34,25 |

105 |

57,3 |

78 |

|

3 |

15 |

85 |

35,50 |

109 |

52,0 |

71 |

|

4 |

20 |

80 |

35,75 |

110 |

39,8 |

54 |

|

5 |

25 |

75 |

36,00 |

111 |

41,2 |

56 |

Исследования показали, что заменяя добавкой равновеликую массовую долю цемента (способ а) наблюдается рост водопотребности теста «цемент-опока», что в свою очередь приводит к снижению прочности образцов [9, 10].

Для оценки влияния замены части песка наполнителем, опока вводилась в состав мелкозернистой бетонной смеси в количестве от 0,2 до 0,7 весовых частей (далее в.ч.) от общего количества заполнителя. Подвижность смеси оценивалась на встряхивающем столике, диаметр расплыва стандартного конуса выдерживался постоянным и составлял 113 – 115 мм. Из полученных равноподвижных смесей формовались образцы балочки40×40×160 мм, после чего подвергались тепловлажностной обработке по стандартному режиму. Результаты испытаний приведены в таблице №2.

Таблица №2

Зависимость прочности мелкозернистого бетона от количества опоки

Маркировка |

Расход материалов, в.ч. |

В/Ц |

В/Т |

Диаметр расплыва, мм |

Rсж, МПа |

Rотн,% |

||

|

цемент |

опока |

песок |

||||||

|

К |

1 |

0 |

4 |

0,55 |

0,55 |

115 |

38,9 |

100 |

|

1 |

1 |

0,2 |

3,8 |

0,58 |

0,48 |

114 |

50,8 |

131 |

|

2 |

1 |

0,3 |

3,7 |

0,60 |

0,46 |

114 |

55,3 |

142 |

|

3 |

1 |

0,4 |

3,6 |

0,64 |

0,45 |

114 |

57,6 |

148 |

|

4 |

1 |

0,5 |

3,5 |

0,66 |

0,44 |

115 |

55,6 |

143 |

|

5 |

1 |

0,6 |

3,4 |

0,69 |

0,43 |

113 |

47,7 |

123 |

|

6 |

1 |

0,7 |

3,3 |

0,71 |

0,42 |

114 |

41,5 |

107 |

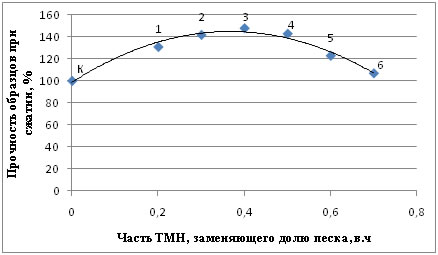

При замене части песка опокой, возрастает водоцементное отношение смеси из-за высокой дисперсности добавки и микропористости ее зерен, однако, если считать добавку частью цементного теста и рассматривать не водоцементное, а водотвердое отношение, то оно снижается, при этом наблюдается прирост прочности относительно контрольного состава. На рисунке 1 приведена зависимость прочности образцов при сжатии от части тонкомолотого минерального наполнителя. Из рисунка видно, что в области 0,3 – 0,5 в.ч. находится оптимум замены части песка опокой, так состав 3 имеет значительный прирост прочности и составляет почти 50% по сравнению с контрольным составом.

Выполненная работа доказывает эффективность замены части песка путем введения в состав мелкозернистых бетонов на мелких некондиционных песках тонкомолотого минерального наполнителя – карбонатно-кремнеземистой опоки Масловского месторождения.

Рис. 1. – Зависимость прочности образцов от замены части песка опокой

Литература:

1. Власов В.К. Механизм повышения прочности бетона при введении микронаполнителя //Бетон и железобетон. –1988.–№10.–C.9-11.

2. Каримов И. Влияние тонкодисперстных минеральных наполнителей на прочность бетона (Литературный обзор) [Электронный ресурс] Режим доступа: http://www.masterbetonov.ru/content/view/525/239 (доступ свободный) – Загл. с экрана. – Яз. Рус

3. Котляр, В.Д., Братский Д.И., Устинов А.В. Вещественный состав и дообжиговые керамические свойства глинистых опок [Электронный ресурс] // «Инженерный вестник Дона», 2010, №4. – Режим доступа: http://www.ivdon.ru/magazine/archive/n4y2010/249 (доступ свободный) – Загл. с экрана. – Яз. Рус

4. Высоцкий С.А. Минеральные добавки для бетонов //Бетон и железобетон. –1994.–№2.–С.7-10.

5. Несветаев Г.В., Та Ван Фан. Влияние белой сажи и метакаолина на прочность и деформационные свойства цементного камня [Электронный ресурс] // «Инженерный вестник Дона», 2012, №4 (часть 1). – Режим доступа: http://www.ivdon.ru/magazine/archive/n4p1y2012/1110 (доступ свободный) – Загл. с экрана. – Яз. Рус

6. Шляхова Е.А., Мартемьянова Ю.Н. Искусственные минеральные добавки для производства цементов камня [Электронный ресурс] // «Науковедение», 2012, №4. – Режим доступа: http://naukovedenie.ru/PDF/95trgsu412.pdf (доступ свободный) – Загл. с экрана. – Яз. Рус

7. Tavasci B. Cemento. – 1946–pp.36.

8. Зоткин А.Г. Микронаполняющий эффект минеральных добавок в бетоне//Бетон и железобетон.–1994.–№3.–С.7-9.

9. Каприелов С.С. Общие закономерности формирования структуры цементного камня и бетона с добавкой ультрадисперсных материалов //Бетон и железобетон,–1995.–№6.–С.16-20.

10. Ronov A.B., Yaroshevsky A.A. Chemical composition of the Earth's crust. In: The Earth's Crust and Upper Mantle. Amer.Geophys.Union Geophysical Mono-graph 13. - Wash., D.C., 1969 –pp.97.