Конечно-элементный анализ напряженно-деформированного состояния элементов поперечных силовых сечений кузова автобуса в эксплуатации

Аннотация

Дата поступления статьи: 12.04.2013В статье автором отражены результаты проведения численного исследования несущей способности боковых межоконных стоек кузова автобуса. Расчет подробной конечно-элементной модели стойки кузова автобуса произведен с учетом физической и геометрической нелинейности. Реализация конечно-элементного анализа напряженно-деформированного состояния стойки кузова автобуса представлена для простого и сложного изгиба. Произведен учет влияния химической коррозии материала на жесткостные и прочностные характеристики стойки. Моделирование производилось с использованием возможностей пакета прикладных программ ANSYS.

Ключевые слова: Автобус, безопасность конструкции, прочность, деформация, стойка кузова, коррозия.

При оценке особенностей каркасных конструкций кузовов автобусов среднего и большого классов, можно прийти к заключению, что их безопасность в условиях опрокидывания по Правилам ЕЭК ООН №66 [1] может определяться суммарной сопротивляемостью разрушениям их отдельных составляющих секций: передка, задка, промежуточных секций, которая с течением времени эксплуатации может изменяться [2]. В случае опрокидывания автобуса по изложенной в Правилах процедуре, вся энергия удара [3, 4] при симметричном разрушении в большей степени поглощается за счет деформируемости поперечных силовых сечений кузова и его секций. Каждое такое сечение представляет собой замкнутую прямоугольную раму, которая включает дугу крыши, две межоконных стойки боковин с прилегающими раскосами (усилителями), поперечину основания [5].

Продольные элементы крыши (стрингеры), надоконный и подоконный пояса боковин, а также сами панели боковин в случае бокового опрокидывания обеспечивают только связь поперечных силовых сечений между собой и практически не воспринимают на себя значительных боковых нагрузок. Поэтому при оценке безопасности конструкции кузова определяющую роль играет прочность поперечных силовых сечений и в частности боковых межоконных стоек каркаса кузова автобуса.

Основной целю, в данном случае, является проведение численного исследования несущей способности боковых межоконных стоек кузова автобуса при изгибе с учетом геометрической и физической нелинейности материала в сочетании с уменьшением толщины конструкции, обусловленной коррозией металла.

Оценка напряженно-деформированного состояния элементов кузова автобуса предполагает анализ результатов компьютерного моделирования подробных конечно-элементных моделей кузовных конструкций, учитывающих все их особенности [6, 7].

Расчет подробной конечно-элементной модели, произведем с учетом физической и геометрической нелинейности, что дает возможность получать все необходимые характеристики конструкции (характер деформируемости кузова, величину разрушающей нагрузки, энергоемкость).

Представим реализацию конечно-элементного анализа напряженно-деформированного состояния стойки кузова автобуса при изгибе с учетом влияния химической коррозии материала на жесткостные и прочностные характеристики стойки, с использованием возможностей пакета прикладных программ ANSYS [8].

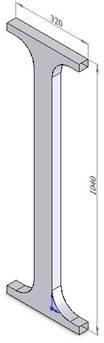

На рис. 1 представлена твердотельная модель оконной стойки коробчатого поперечного сечения автобуса ЛиАЗ-5256. Стойка является тонкостенным конструкционным элементом. Она выполнена методом холодной штамповки отдельных фрагментов из стального листа толщиной 2 мм с последующим их соединением с помощью контактной сварки. Проводимые натурные наблюдения показали, что в процессе эксплуатации оконные стойки автобусов подвержены равномерному коррозионному износу по всей внутренней поверхности, а также интенсивной локальной коррозии в нижней и верхней частях данных конструкций [9].

В общей компоновке левой и правой боковин кузова автобуса ЛиАЗ-5256 имеется шесть межоконных стоек. В качестве несущего конструкционного элемента данная деталь играет важную роль в обеспечении жесткости кузова автобуса, особенно в случае нештатной ситуации, связанной с боковым опрокидыванием автобуса на угол более 900.

Для анализа влияния химической коррозии материала на жесткостные и прочностные характеристики стойки выполнены три этапа расчета.

На первом этапе проведено численное исследование зависимости несущей способности консольно закрепленной стойки при изгибе в плоскости перпендикулярной оси автобуса с учетом геометрической и физической нелинейности материала в сочетании с уменьшением толщины конструкции, обусловленного коррозией металла. В качестве объекта исследований использована искусственно усеченная стойка (рис. 2). Силовое воздействие на стойку прикладываем к круглой площадке диаметром 50 мм и толщиной 10 мм, расположенной в верхней части стойки на расстоянии 830 мм от основания. Учитывая осевую симметрию геометрии и схемы нагружения, с целью экономии вычислительных ресурсов будем рассматривать только половину стойки (рис. 3).

Конечно-элементная сетка, построенная на базе пластинчатого конечного элемента типа SHELL43, показана на рис. 4. На этом рисунке в увеличенном масштабе представлены фрагменты дискретизации стойки в зоне основания и месте приложения нагрузки. В результате дискретизации ½ части стойки на конечные элементы количество узлов расчетной схемы составило 727; количество пластинчатых треугольных элементов – 1305.

Стойка отнесена к глобальной декартовой системе координат с началом отсчета расположенным в нижней точке основания. При этом ось X направлена горизонтально; ось Y – вертикально вдоль оси симметрии; ось Z – перпендикулярно лицевым поверхностям. Для того чтобы исключить смещения конечно-элементной модели «как жесткое целое» основание стойки жестко закрепляем по всей опорной поверхности. На узлы расположенные в плоскости симметрии Y0Z накладываем связи, запрещающие линейные смещения в направлении оси X и угловые смещения относительно осей Y и Z.

Рис. 1 – Модель оконной стойки автобуса ЛиАЗ-5256 |

|

|

|

|

|

Рис. 4 – Конечно-элементная сетка, построенная на базе пластинчатого конечного элемента типа SHELL43 |

||||

Механические константы материала (сталь): модуль упругости E=2,05∙105 МПа; коэффициент Пуассона ![]() =0,28; предел текучести

=0,28; предел текучести ![]() =2,83∙102 МПа. Для учета физической нелинейности материала используем модель идеально пластического тела.

=2,83∙102 МПа. Для учета физической нелинейности материала используем модель идеально пластического тела.

Результаты конечно-элементного моделирования изгиба стойки с учетом геометрической и физической нелинейности представлены на рис. 5 и 6. На рис. 5 приведены графики зависимости максимального прогиба стойки f от нагрузки P и степени коррозионного износа материала. Как было сказано выше, в первом приближении коррозионное изнашивание учитываем путем равномерного уменьшения толщины листа по всей поверхности стойки за исключением круглой площадки, к которой прикладывается нагрузка, и поверхности закрепления. На графике ![]() номера линий 1, 2, 3, 4 соответствуют толщинам листа 2,0 мм (неповрежденная стойка), 1,9 мм (2 года эксплуатации), 1,8 мм (2 года эксплуатации), 1,6 мм (6 лет эксплуатации).

номера линий 1, 2, 3, 4 соответствуют толщинам листа 2,0 мм (неповрежденная стойка), 1,9 мм (2 года эксплуатации), 1,8 мм (2 года эксплуатации), 1,6 мм (6 лет эксплуатации).

Сравнивая кривые на рис. 5 приходим к вполне закономерному выводу, что равномерное уменьшение толщины по всей поверхности стойки приводит к соответствующему уменьшению максимального значения нагрузки, при которой стойка исчерпывает свою несущую способность. Установлено, что при дальнейшем увеличении нагрузки происходит прерывание итерационного процесса, т. н. «вертикальный срыв» линии прогиба на графике ![]() .

.

Рис. 5– Результаты конечно-элементного моделирования усеченной стойки – график зависимости максимального прогиба стойки f от нагрузки P и степени коррозионного износа материала

Рис. 6 – Сопоставление результаты конечно-элементного моделирования стойки и эксперимента (графики ![]() , полученные с помощью численного (линия 1) и натурного (линия 2) экспериментов)

, полученные с помощью численного (линия 1) и натурного (линия 2) экспериментов)

На рис. 6 представлены графики ![]() , полученные с помощью численного (линия 1) и натурного (линия 2) экспериментов. Численное решение описывает кривую равновесных состояний, соответствующую толщине стойки 1,6 мм (6 лет эксплуатации). Экспериментальная кривая

, полученные с помощью численного (линия 1) и натурного (линия 2) экспериментов. Численное решение описывает кривую равновесных состояний, соответствующую толщине стойки 1,6 мм (6 лет эксплуатации). Экспериментальная кривая ![]() построена по результатам натурных испытаний на изгиб усеченной стойки кузова автобуса MAN SL200 [10], эксплуатировавшегося 28 лет и имевшего пробег 920 тыс. км. Сравнивая кривые равновесных состояний реальной и виртуальной стоек, обнаруживаем качественное совпадение результатов. Стойки имеют сопоставимые размеры. Вместе с тем потеря несущей способности реальной стойки происходит при значительно большей величине прогиба (около 70 мм), в то время как, виртуальная стойка теряет несущую способность при значении прогиба 23 мм. Объяснение этому феномену, по-видимому, лежит в способе задания граничных условий при численном моделировании в виде жесткой заделки основания стойки. На практике характер соединения нижнего основания стойки с рамой автобуса предусматривает некоторую податливость в консольной части, чем и объясняется ее значительно большее перемещение.

построена по результатам натурных испытаний на изгиб усеченной стойки кузова автобуса MAN SL200 [10], эксплуатировавшегося 28 лет и имевшего пробег 920 тыс. км. Сравнивая кривые равновесных состояний реальной и виртуальной стоек, обнаруживаем качественное совпадение результатов. Стойки имеют сопоставимые размеры. Вместе с тем потеря несущей способности реальной стойки происходит при значительно большей величине прогиба (около 70 мм), в то время как, виртуальная стойка теряет несущую способность при значении прогиба 23 мм. Объяснение этому феномену, по-видимому, лежит в способе задания граничных условий при численном моделировании в виде жесткой заделки основания стойки. На практике характер соединения нижнего основания стойки с рамой автобуса предусматривает некоторую податливость в консольной части, чем и объясняется ее значительно большее перемещение.

Картины распределения интенсивности напряжений ![]() в виде полей изолиний для неповрежденной стойки представлены на рис. 7. Моделирование нагрузки P производилось со следующим шагом: 0,648 кН; 1,3 кН; 1,94 кН; 2,59 кН; 3,24 кН. Визуализация выполнена для нижней наиболее нагруженной части стойки. Здесь слева показан фрагмент основания стойки со стороны нагружения, справа фрагмент основания с тыльной стороны стойки для двух вариантов нагрузки: начального (0,648 кН) и конечного (3,24 кН).

в виде полей изолиний для неповрежденной стойки представлены на рис. 7. Моделирование нагрузки P производилось со следующим шагом: 0,648 кН; 1,3 кН; 1,94 кН; 2,59 кН; 3,24 кН. Визуализация выполнена для нижней наиболее нагруженной части стойки. Здесь слева показан фрагмент основания стойки со стороны нагружения, справа фрагмент основания с тыльной стороны стойки для двух вариантов нагрузки: начального (0,648 кН) и конечного (3,24 кН).

|

Нагрузка P=0,648 кН |

||

|

|

|

|

|

Нагрузка P =3,24 кН |

||

|

|

|

|

Рис. 7 – Картины распределения интенсивности напряжений ![]() в виде полей изолиний для неповрежденной стойки кузова автобуса

в виде полей изолиний для неповрежденной стойки кузова автобуса

На линейном участке деформирования картина напряженного состояния практически не изменяется, т. е. наблюдается подобие изолиний поля напряжений. При появлении пластического отклика материала на увеличение нагрузки происходит резкое перераспределение напряжений в зоне концентрации. Как видно при достижении значения силы P =3,24 кН образуется пластический шарнир (изолиния I), и стойка теряет несущую способность.

На втором этапе расчетов проведена серия вычислительных экспериментов для неусеченной стойки, нагружаемой сосредоточенной силой под углом к площадке нагружения. При этом стойка будет испытывать сложный изгиб. Данный вид нагружения наиболее типичен при нештатной ситуации, связанной с опрокидыванием автобуса, двигающегося на небольшой скорости. На рис. 8 и 9 представлены соответственно расчетная схема стойки и конечно-элементная сетка. Общее количество пластинчатых элементов типа SHELL43 составило 4304, общее количество узлов – 2194. Разложение сосредоточенной силы, прикладываемой под углом к площадке диаметром 50 мм на расстоянии 1000 мм от основания, осуществляем по следующим формулам:

![]() ;

; ![]() ;

; ![]() ,

,

где ![]() ,

, ![]() ,

, ![]() – углы между вектором P и осями X, Y, Z.

– углы между вектором P и осями X, Y, Z.

В расчете принимаем: ![]() =770;

=770; ![]() =750. Здесь величину угла

=750. Здесь величину угла ![]() определяем по формуле:

определяем по формуле:

![]() .

.

После подстановки соответствующих значений получим ![]() =20,050.

=20,050.

|

|

|

|

|

|

|||

|

Рис. 8 – Расчетная схема стойки |

Рис. 9 –Конечно-элементная сетка стойки |

||

Результаты численных расчетов в виде кривых равновесных состояний ![]() представлены на рис. 10. Здесь

представлены на рис. 10. Здесь ![]() – перемещение точки приложения силы по оси Z.

– перемещение точки приложения силы по оси Z.

Как и для варианта усеченной стойки для данного этапа расчета номера линий 1, 2, 3, 4 соответствуют толщинам листа 2,0 мм (неповрежденная стойка), 1,9 мм (2 года эксплуатации), 1,8 мм (2 года эксплуатации), 1,6 мм (6 лет эксплуатации).

Рис. 10 – Результаты конечно-элементного моделирования неусеченной стойки – графики зависимости максимального прогиба стойки f от нагрузки P и степени коррозионного износа материала

Сравнивая соответствующие кривые на рисунках 5 и 10 устанавливаем, что картины потери несущей способности неусеченной и усеченной стоек аналогичны. Отличительной способностью является то, что для неусеченной стойки «вертикальный срыв» на графике ![]() наблюдается при меньших значениях нагрузки. Но это объясняется большей величиной «рычага» приложения силы в схеме неусеченной стойки.

наблюдается при меньших значениях нагрузки. Но это объясняется большей величиной «рычага» приложения силы в схеме неусеченной стойки.

На рис. 11 приведены результаты расчета для нижней части неповрежденной стойки в виде изолиний распределения интенсивности напряжений ![]() при различных уровнях нагрузки P, равных: 0,534 кН; 1,068 кН; 1,60 кН; 2,14 кН; 2,56 кН; 2,61 кН; 2,67 кН. Здесь слева показан фрагмент основания стойки со стороны нагружения, справа фрагмент основания с тыльной стороны стойки для двух вариантов нагрузки: начального (0,534 кН) и конечного (2,67 кН).

при различных уровнях нагрузки P, равных: 0,534 кН; 1,068 кН; 1,60 кН; 2,14 кН; 2,56 кН; 2,61 кН; 2,67 кН. Здесь слева показан фрагмент основания стойки со стороны нагружения, справа фрагмент основания с тыльной стороны стойки для двух вариантов нагрузки: начального (0,534 кН) и конечного (2,67 кН).

Нагрузка P =0,534 кН |

|

|

|

|

|

|

|

Нагрузка P =2,67 кН |

|

|

|

|

|

|

Рис. 11 – Картины распределения интенсивности напряжений ![]() в виде полей изолиний для неповрежденной стойки кузова автобуса

в виде полей изолиний для неповрежденной стойки кузова автобуса

Анализируя данные численного моделирования сложного изгиба консольно закрепленной стойки, представленные на рис. 11, можно сделать вывод о том, что способ приложения нагрузки существенно влияет на вид напряженного состояния в нижней наиболее нагруженной части стойки. В частности устанавливаем, что зона пластичности со стороны приложения нагрузки распространяется на значительно меньшую площадь, чем на противоположной поверхности стойки. Отсюда можно предложить в качестве практической рекомендации для проектировщиков предусмотреть способ усиления нижних частей оконных стоек с внутренней стороны салона.

На третьем этапе расчетов проведено моделирование неусеченной стойки толщиной 1,8 мм (4 года эксплуатации), имеющей локальные зоны глубокого повреждения коррозией в нижней части с лицевой стороны. Зоны локального повреждения показаны темным цветом на рис. 12, на котором представлена схема конечно-элементной дискретизации нижней части стойки.

Рис. 12 – Зоны локального повреждения на схеме конечно-элементной дискретизации нижней части стойки

При выполнении расчетов считаем, что в указанных локальных зонах модуль упругости материала на два порядка меньше модуля упругости основного материала стойки. Коэффициент Пуассона в этих зонах принимаем равным нулю. Нагрузку в виде сосредоточенной силы прикладываем к круглой площадке диаметром 50 мм в верхней части стойки под углом, как в предыдущем варианте.

На рис. 13 приведены кривые равновесных состояний для стойки без локальных зон повреждения (линия 1) и стойки с локальными зонами повреждений (линия 2).

Рис. 13 – Результаты конечно-элементного моделирования для стойки без локальных зон повреждения и стойки с локальными зонами повреждений

Как видно наличие локальных очагов коррозии приводит к уменьшению общей жесткости стойки, что приводит к снижению несущей способности конструкции. Путем визуального мониторинга контрольной группы автобусов установлено, что поверхность поражения оконных стоек очаговой коррозией год от года увеличивается, особенно данное явление прогрессирует в осенне-зимний период эксплуатации. Следует отметить, что в условиях длительной эксплуатации автобусного парка явление локальной коррозии наблюдается практически на всех автобусах как импортного, так и отечественного производства. Причем данный вид кузовного изнашивания не подлежит ремонту, а требует обязательного списания автобуса с последующей обязательной утилизацией в присутствии экспертной группы.

На рис. 14 представлены результаты конечно-элементного моделирования в виде изолиний полей интенсивности пластических деформаций ![]() и интенсивности напряжений

и интенсивности напряжений ![]() для различных уровней консольного нагружения стойки сосредоточенной силой P с шагом: 1,61 кН; 1,84 кН; 2,07 кН; 2,3 кН. Визуализация полученных данных выполнена для зоны стойки, пораженной локальной коррозией для двух вариантов нагрузки: начального (1,61 кН) и конечного (2,3 кН). Контуры локальных участков, пораженных очаговой коррозией, выделены линиями.

для различных уровней консольного нагружения стойки сосредоточенной силой P с шагом: 1,61 кН; 1,84 кН; 2,07 кН; 2,3 кН. Визуализация полученных данных выполнена для зоны стойки, пораженной локальной коррозией для двух вариантов нагрузки: начального (1,61 кН) и конечного (2,3 кН). Контуры локальных участков, пораженных очаговой коррозией, выделены линиями.

Нагрузка P =1,61 кН |

|

|

|

|

|

|

|

|

Нагрузка P =2,3 кН |

|

|

|

|

|

|

|

Рис. 14 – Картины распределения интенсивности напряжений ![]() в виде полей изолиний для зоны стойки кузова автобуса, пораженной локальной коррозией

в виде полей изолиний для зоны стойки кузова автобуса, пораженной локальной коррозией

Наличие локальных областей с искусственно уменьшенным модулем упругости вносит существенную неоднородность в напряженно-деформированное состояние наиболее нагруженной части стойки. При этом наблюдается резкий градиент поля интенсивности напряжений между этими областями, что на практике может привести к появлению по краям этих зон микротрещин.

Анализируя проведенные исследования, можно прийти к следующим заключениям:

– равномерное уменьшение толщины стоики кузова автобуса по всей поверхности, вследствие воздействия коррозионного разрушения, приводит к соответствующему уменьшению максимального значения нагрузки, при которой стойка исчерпывает свою несущую способность;

– сравнивая кривые равновесных состояний, полученных с помощью численного и натурного экспериментов на изгиб стойки кузова автобуса обнаруживается качественное совпадение результатов;

– данные численного моделирования сложного изгиба консольно закрепленной стойки, говорят том, что способ приложения нагрузки существенно влияет на вид напряженного состояния в нижней наиболее нагруженной части стойки. Отсюда можно предложить в качестве практической рекомендации для проектировщиков предусмотреть способ усиления нижних частей оконных стоек с внутренней стороны салона;

– сравнивая кривые равновесных состояний для неусеченной и усеченной стоек кузова автобуса устанавливаем, что картины потери несущей способности аналогичны;

– наличие локальных очагов коррозии приводит к уменьшению общей жесткости стойки кузова автобуса, что приводит к снижению несущей способности конструкции в целом. Путем визуального мониторинга контрольной группы автобусов установлено, что поверхность поражения оконных стоек очаговой коррозией год от года увеличивается, особенно данное явление прогрессирует в осенне-зимний период эксплуатации;

– наличие локальных областей с искусственно уменьшенным модулем упругости (моделирование очагов коррозии) вносит существенную неоднородность в напряженно-деформированное состояние наиболее нагруженной части стойки.

Литература:

1. ГОСТ Р 41.66-00 (Правила ЕЭК ООН № 66) Единообразные предписания, касающиеся официального утверждения крупногабаритных пассажирских транспортных средств в отношении прочности верхней части конструкции. – Введ. 26 мая 1999 № 184-ст. – М.: ИПК Изд-во стандартов, 2000. – 19 с.: ил.

2. Калмыков, Б.Ю. Нормативное обеспечение оценки технического состояния автобусов в эксплуатации / Б.Ю. Калмыков, Н.А. Овчинников // Автотранспортное предприятие. – 2010 – №2 – С. 19-23.

3. Калмыков, Б.Ю. Предложения по оценке прочности конструкции пассажирских транспортных средств [Электронный ресурс] / Б.Ю. Калмыков, И.Ю. Высоцкий, Н.А. Овчинников // Инженерный вестник Дона. – 2012. – № 2. – Режим доступа: http://www.ivdon.ru/magazine/archive/n2y2012/765 (доступ свободный) – Загл. с экрана. – Яз. рус.

4. Калмыков, Б.Ю. Способ определения высоты опрокидывания автобуса для оценки прочности конструкции его кузова по правилам ЕЭК ООН №66 [Электронный ресурс] / Б.Ю. Калмыков, И.Ю. Высоцкий, Н.А. Овчинников, Бочаров С.В. // Инженерный вестник Дона. – 2012. – № 3. – Режим доступа: http://www.ivdon.ru/magazine/archive/n3y2012/888 (доступ свободный) – Загл. с экрана. – Яз. рус.

5. Калмыков, Б.Ю. Автобусы. Пассивная безопасность: монография / Б.Ю. Калмыков, В.В. Дерюшев, Н.А. Овчинников. – Ростов н/Д.: Ростовская академия сервиса ЮРГУЭС, 2007. – 152 с.

6. Genta, G. Automotive chassis. Volume 1 : Components design / G. Genta, L. Morello. – Springer, 2009. – 621 p.

7. Genta, G. Automotive chassis. Volume 2 : System design / G. Genta, L. Morello. – Springer, 2009. – 825 p.

8. Басов, К.А. ANSYS: справочник пользователя / К.А. Басов. – М. : ДМК Пресс, 2005. – 640 с.

9. Овчинников, Н.А. Метод оценки снижения прочности кузова автобуса / Перспектива–2010 : Материалы Международной научной конференции молодых ученых, аспирантов и студентов. – Т. V. – Нальчик : Каб.-Балк. ун-т., 2010. – С. 287-290.

10. Овчинников, Н.А. Экспериментальное определение прочности стоек кузова автобуса / Перспектива–2011 : Материалы Международной научной конференции студентов, аспирантов и молодых ученых. – Т. III. – Нальчик : Каб.-Балк. ун-т., 2011. – С. 91-95.