Технология работ при досыпке грунтовых водоподпорных сооружений

Аннотация

Дата поступления статьи: 18.11.2013В статье предложена технология ремонта грунтовых водоподпорных сооружений грунтосмесями улучшенного качества с использованием и без грунтосмесительной установки.Применение грунтосмесей, улучшенных высевкой и золой обеспечит восстановленным (отремонтированным) откосам и гребню сооружений высокие показатели прочности (до 13-15 МПа) и водостойкости, повышая тем самым эффективность и качество проведённых ремонтно-восстановительных работ и повышенную сопротивляемость элементов сооружений к дефектообразованию. Наличие в составе грунтосмеси высевки не только обеспечивает повышение прочности на 30-40%, но и даёт существенный прирост водо- и морозостойкости (на 20-30%), что предотвратит или существенно снизит фильтрационные просачивания воды через тело водоподпорных сооружений, так как высокопрочный и морозостойкий грунтобетон, будучи уложенным на откос (при восстановлении обрушенных откосов) и гребень (при досыпке и наращивании до или сверх проектных отметок), надёжно защитит тело плотин (дамб) от просадки, размыва, выпучивания, суффозии и других деформаций.

Ключевые слова: технология, досыпка, грунтосмесь, высевка, цемент, зола, плотина, ремонтно – строительные операции, грунтосмесительная установка, факторы, план эксперимента, регрессионное уравнение

Согласно мирового регистра плотин, в мире построено более 100тыс. водоподпорных сооружений. Среди них более 80% составляют грунтовые плотины и дамбы, значительная часть которых относится к средне- и низконапорным [1-7].

По данным Росприроднадзора и Ростехнадзора продолжительность эксплуатации этих сооружений составляет 30-50 лет, средний процент износа более 50%, их аварийность превысила среднемировой показатель более чем в два раза, ежегодно на них происходит 50-60 аварий, ущерб от которых исчисляется миллиардами рублей [3,7].

К числу основных причин аварий и разрушений грунтовых водоподпорных сооружений следует отнести несвоевременное устранение дефектов (просадок гребня, размывов, обрушений и оползаний откосов, трещин, фильтрационных ходов и др.) и некачественное выполнение ремонтно- восстановительных работ, из-за использования низкоэффективных технологий. Ведь применяемые в настоящее время технологии ремонтно- восстановительных работ предусматривают досыпку тела плотин и восстановление обрушенных откосов производить грунтом того же состава что и тело сооружения, а заделку трещин, фильтрационных ходов, нор и других подобных дефектов осуществлять им же или суглинком, глиной, смесью суглинка (глины) с навозом, мешками с грунтом и т.п. Но со временем, из-за низкой прочности, водо- и морозостойкости досыпанных и восстановленных элементов плотин (дамб), их защитные свойства (прочностные, противофильтрационные, теплоизоляционные и др.) будут утрачены и дефекты появятся вновь.

Ниже предложены технологии ремонтно-строительных работ по восстановлению грунтовых плотин и дамб путём их досыпки до требуемых отметок грунтосмесями, улучшенных высевкой и золой, способствующих образованию высокопрочной и водостойкой камневидной структуры в восстановленных элементах (откосах, гребне), обладающих повышенной сопротивляемостью к дефектообразованию [8].

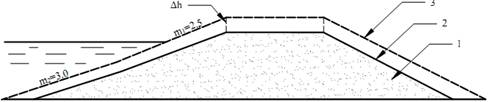

Необходимость досыпки (наращивания) гребня и откосов плотины возникает в случае потребности в увеличении высоты плотины или при просадке её тела ниже проектных отметок (рисунок 1) .

а)

б)

а, б – для случаев, соответственно, подъёма высоты гребня плотины и

ликвидации просадки гребня и откосов

1-плотина; 2,3 –поперечное сечение плотины, соответственно, до и

после проведения ремонтных работ

Рисунок 1 - Схема поперечного сечения плотины

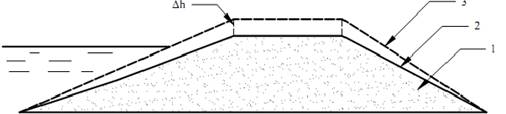

Для приготовления грунтосмеси рекомендуется использовать грунтосмесительную установку типа, например, ДС-50 с дополнительным бункером для золы (рисунок 1). Перечень ремонтно-строительных операций по досыпке гребня и откосов плотины до требуемых (увеличенных, проектных) отметок приведён в таблице 1.

Таблица 1 – Перечень ремонтно-восстановительных операций по

досыпке гребня и откосов плотины до проектных отметок

№ № операции |

Ремонтно-строительные операции |

Средства механизации |

|

1. |

Рыхление проезжего участка гребня в виде покрытия из гравийно-песчаной смеси |

Навесной или прицепной рыхлитель на базе гусеничного трактора |

|

2. |

Разработка на гребне и перемещение гравийно-песчаной смеси во временные отвалы |

Бульдозер или грейдер |

|

3. |

Планировка верха (гребня, части откосов) плотины, боронование |

Грейдер, бульдозер + бороны |

|

4. |

Доувлажнение грунта верхней части плотины до оптимальной влажности |

Автоцистерна или поливочная машина |

|

5. |

Вскрыша карьера |

Бульдозер или скрепер |

|

6. |

Доувлажнение грунта в карьере до оптимальной влажности |

Поливочная машина, автоцистерна |

|

7. |

Разработка грунта в карьере и транспортирование его к грунтосмесительной установке |

Скрепер, экскаватор и автосамосвалы, тракторные тележки |

|

8. |

Доставка цемента, золы и высевки к месту приготовления грунтосмеси |

Автоцементовоз, автосамосвалы, тракторные тележки |

|

9. |

Приготовление в грунтосмесительной установке грунтосмеси из грунтоцемента с добавлением золы и высевки |

Грунтосмесительная установка |

|

10. |

Доставка приготовленной грунтосмеси и укладка её слоями на гребень и частично откосы |

Автосамосвалы, бульдозер или грейдер |

|

11. |

Послойное разравнивание и уплотнение грунтосмеси оптимальной влажности до проектной плотности |

Бульдозер, грейдер, каток или вальцовая трамбовка |

|

12. |

Устройство «корыта» под покрытие |

Грейдер(прицепной или автогрейдер) |

|

13. |

Отсыпка в «корыто» гравийно-песчаной смеси (или устройство покрытия из другого материала) |

Автосамосвал, бульдозер |

|

14. |

Разравнивание и уплотнение гравийно-песчаной смеси с приданием проезжей части плотины выпуклой двухскатной формы |

Грейдер, каток |

|

15. |

Рекультивация карьера |

Бульдозер или скрепер |

1-бункер цемента; 2- бункер золы; 3- цистерна с насосными установками;

4- бункера грунта и заполнителей; 5- транспортёр; 6 –смесительный агрегат

Рисунок 2- Технологическая схема модернизированной грунтосмесительной установки ДС-50

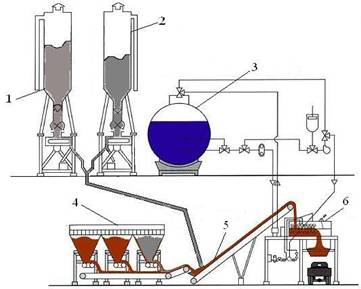

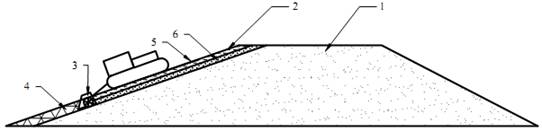

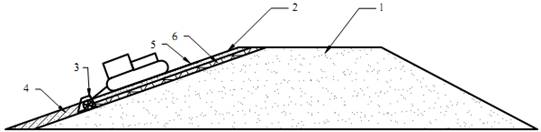

При пологих откосах плотин (m =4÷6 ) смешивание высевки с грунтом (рисунок 3), а затем с цементом и золой (рисунок 4) может производиться и на месте проведения работ – откосе или гребне. Для этого грунт на откосе измельчают, подвозят и равномерно распределяют по нему высевку, перемешивают фрезой, по принятым дозировкам вносят цемент и золу, вновь перемешивают, увлажняют до оптимальной влажности и уплотняют.

1 - плотина; 2 - верховой откос; 3 - фреза; 4 -измельчённая и

перемешанная фрезой смесь высевки с грунтом; 5- высевка, 6- грунт

Рисунок 3- Схема перемешивания высевки с грунтом на откосе специальной фрезой

1 - плотина; 2 - верховой откос; 3 - фреза; 4 –перемешанная

фрезой смесь высевки и грунта с цементом и золой; 5- цемент, зола,

6- смесь высевки с грунтом.

Рисунок 4 - Схема перемешивания цемента и золы с высевкой и грунтом

Для определения прочностных свойств затвердевшей грунтосмеси были проведены экспериментальный исследования, позволяющие с помощью математических моделей, изменяя входные параметры, оценивать качество грунтосмеси.

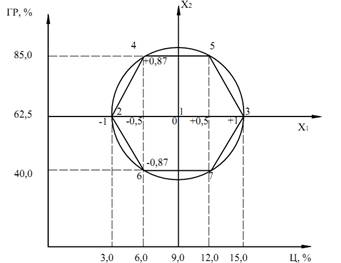

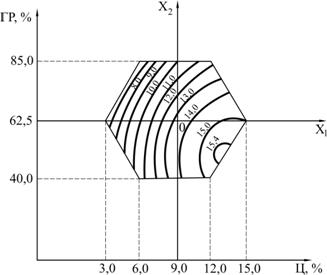

В основу решения был положен двухфакторный [9] симплекс - суммируемый план типа правильного шестиугольника. В качестве двух варьируемых факторов были выбраны: расход цемента – Ц, % от массы грунтосмеси; расход (количество) грунта – ГР, % от массы грунтосмеси.

Расход цемента и количество грунта в плане эксперимента варьировались, соответственно, от 3,0 % до 15% и от 40% до 85%, что соответствует результатам предварительных исследований и априорной информации о рациональном дозировании вышеуказанных компонентов грунтосмеси [10].

Для приготовления грунтовых смесей использовались материалы (компоненты) со следующими показателями: Новороссийский портландцемент марки 400; грунт – лёгкий слабоводопроницаемый суглинок; высевка – отход камнедробления известняка фракции 0-5мм с модулем крупности Мкр=2,98; зола- унос сухого отбора с электрофильтров Новочеркасской ГРЭС.

Условия кодирования и варьирования факторов представлены в таблице 2.

Таблица 2- Кодирование и варьирование факторов

Факто- ры |

Код Хi |

Основной уро- |

Интервал варь- |

Нижний уро- |

Верхний уро- |

|

Цемент |

Х1 |

9,0 |

6,0 |

3,0 |

15,0 |

|

Грунт |

Х2 |

62,5 |

22,5 |

40,0 |

85,0 |

Графический план эксперимента представлен на рисунке 5.

Из рисунка видно, что точки принятого плана эксперимента имеют координаты вершин правильного шестиугольника, построенного в пределах варьирования факторов ± 1в кодированной форме. План удобен тем, что переход от кодированных значений факторов к натуральным и наоборот можно осуществить графически по соответственным осям. По результатам семи опытов (шесть вершин и центр шестиугольника) вычислялись неизвестные коэффициенты уравнения регрессии второго порядка:

Рисунок 5 –План эксперимента на шестиугольнике

![]() , где

, где

![]() ;

;![]()

![]() ;

;

![]() ;

;

![]() . (1.1)

. (1.1)

Матрица и результаты эксперимента приведены в таблице 3.

Таблица 3– Реализация плана эксперимента

Номер опыта |

План |

Х12 |

Х22 |

Х1 Х2 |

Факторы |

Прочность через 28 суток и полного водонасыщения |

|||

| Х1 |

Х2 |

Х1(Ц) |

Х2(Гр) |

|

ŷR |

||||

|

1 |

0 |

0 |

0 |

0 |

0 |

9,0 |

62,5 |

13,21 |

13,21 |

|

2 |

-1 |

0 |

1 |

0 |

0 |

3,0 |

62,5 |

5,49 |

5,11 |

|

3 |

1 |

0 |

1 |

0 |

0 |

15,0 |

62,5 |

14,53 |

14,91 |

|

4 |

-0,5 |

0,87 |

0,25 |

0,75 |

-0,43 |

6,0 |

85,0 |

6,25 |

6,62 |

|

5 |

0,5 |

0,87 |

0,25 |

0,75 |

0,43 |

12,0 |

85,0 |

12,62 |

12,23 |

|

6 |

-0,5 |

-0,87 |

0,25 |

0,75 |

0,43 |

6,0 |

40,0 |

10,58 |

10,96 |

|

7 |

0,5 |

-0,87 |

0,25 |

0,75 |

-0,43 |

12,0 |

40,0 |

15,51 |

15,15 |

|

|

14,69 |

-6,28 |

31,26 |

33,72 |

0,62 |

|

|

78,19 |

|

По формулам (1.1) были подсчитаны коэффициенты уравнения регрессии второго порядка:

![]() ;

;![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

Для прочности образцов через 28 суток твердения и полного водонасыщения получено регрессионное уравнение вида:

![]() (1.2)

(1.2)

Регрессионный анализ модели (1.2) произведём после определения ошибки эксперимента и расчёта ошибок коэффициентов уравнения. С учётом 3-ёх кратной повторности опытов дисперсия воспроизводимости и ошибка эксперимента по воспроизводимости составят:

![]() ,

, ![]() .

.

Таблица 4 -Расчет ошибок коэффициентов

|

вм

|

в0 |

в |

вii |

вij |

|

Ti |

1,0 |

0,577 |

1,224 |

1,155 |

|

Ti ·Sэv |

0,387 |

0,223 |

0,474 |

0,447 |

|

t·Ti·Sэv |

0,682 |

0,393 |

0,835 |

0,787 |

где Ti – расчётные коэффициенты для оценки ошибок коэффициентов регрессии;

t – критерий Стьюдента, t =1,761 [2].

Таблица 5 -Регрессионный анализ модели

|

вм

|

Начальная модель |

вкр |

Конечная модель |

ij∙y |

в ij (ij∙y) |

|

в0 |

13,21 |

0,682 |

13,21 |

78,19 |

1032,89 |

|

в1 |

4,9 |

0,393 |

4,9 |

14,69 |

71,98 |

|

в2 |

-2,09 |

0,393 |

-2,09 |

-6,28 |

13,13 |

|

в11 |

-3,2 |

0,835 |

-3,2 |

31,26 |

-100,03 |

|

в22 |

-1,56 |

0,835 |

-1,56 |

33,72 |

-52,61 |

|

в12 |

0,83 |

0,787 |

0,83 |

0,62 |

0,52 |

Сумма квадратов SS:

![]() .

.

Средний результат каждого опыта возводим в квадрат и эти величины суммируем:

![]()

Проводим проверку адекватности модели при риске α = 0,05, и числе степеней свободы fна =7-6=1 и fэ = N (n-1) =14. Сумма квадратов SSна:

![]() ,

,

дисперсия неадекватности![]() :

:

,

,

критерий Фишера:

,

,

![]()

Таким образом, можно допустить, что модель (1.2) с риском α = 0,05 адекватно описывает результаты эксперимента.

Инварианты кривой второго порядка составят:

- сумма коэффициентов при квадратичных членах:

![]() ; (1.3)

; (1.3)

- определитель, составленный из коэффициентов при старших членах:

; (1.4)

; (1.4)

- определитель третьего порядка, составленный их всех коэффициентов:

. (1.5)

. (1.5)

Коэффициенты канонической формы вычисляем через инварианты:

;

;

![]() ;

;

![]() ;

;

. 1.6)

. 1.6)

С учётом вычисленных коэффициентов каноническая форма уравнения (1.2) примет вид:

![]() , (1.7)

, (1.7)

а полуоси эллипсов определятся следующим образом:

;

;  . (1.8)

. (1.8)

Геометрический образ модели ŷR (R28) изображен на рисунке 6.

Рисунок 6 – Геометрический образ модели ŷR прочности грунтобетона

через 28 суток твердения и полного водонасыщения

Анализ математической модели и её графического представления (рис.5) позволяет сделать следующие выводы:

- Прочность затвердевшей через 28 суток грунтосмеси (грунтобетона) повышается при уменьшении количества грунта в составе грунтосмеси и увеличении расхода цемента и высевки.

- Дозировка цемента и высевки в высокопрочных (13-15 МПа) грунтобетонах должна быть, соответственно, не менее 8,0-10,0% и не менее 25-30% от массы грунтосмеси.

- Уменьшение дозировки цемента в равнопрочных грунтобетонах следует компенсировать увеличением расхода высевки в составе грунтосмеси. Одинаковыми прочностными свойствами обладают затвердевшие грунтосмеси с нижеприведёнными расходами компонентов (цемента, грунта, высевки, золы):

Ц=9,0% , ГР=46-48%, Выс=37-39%, З=6,0%;

Ц=10,5% , ГР=63-65%, Выс=20-22%, З=4,5%;

Ц=12,0% , ГР=69-71%, Выс=14-16%, З=3,0% и т.д.

- Использование высевки и золы-унос для экономного расхода цемента в равнопрочных грунтобетонах в количестве, соответственно, 20-40% и 4-6% от массы грунтосмеси, следует считать оптимальным.

- Уменьшение количества высевки ниже 20% и увеличение дозировки золы cвыше 6%, не обеспечивают затвердевшей грунтосмеси высокой прочности без увеличения расхода цемента.

Ниже, в таблице 6 представлены результаты сравнительных испытаний образцов цилиндров после 28 суток твердения и 50 циклов замораживания - оттаивания. Определены пределы прочности образцов при сжатии Rмор и коэффициенты морозостойкости, подтвердившие соответствие грунтосмесей с высевкой критериям морозостойкости (Rмор/R28> 0,95) [3].

Таблица 6 – Результаты испытаний стандартных образцов

Дозировка компонентов, % от массы грунтосмеси |

Прочность, МПа |

Коэффициент морозостойкости, |

||||

|

Цемент |

Грунт |

Высевка |

Зола |

Через 28 суток и полного водонасыщения, R28 |

После 50 циклов замораж.-оттаив., Rмор |

|

|

12 |

55 |

30 |

3 |

15,31 |

14,85 |

0,97 |

|

10 |

55 |

30 |

5 |

14,30 |

13,73 |

0,96 |

|

8 |

55 |

30 |

7 |

12,72 |

12,21 |

0,96 |

Как следует из приведённых в таблице данных наличие в составе грунтосмеси высевки не только обеспечивает повышение прочности на 30-40%, но и даёт существенный прирост водо- и морозостойкости (на 20-30%), что предотвратит или существенно снизит фильтрационные просачивания воды через тело водоподпорных сооружений, так как высокопрочный и морозостойкий грунтобетон, будучи уложенным на откос (при восстановлении обрушенных откосов) и гребень (при досыпке и наращивании до или сверх проектных отметок), надёжно защитит тело плотин (дамб) от просадки, размыва, выпучивания, суффозии и других деформаций.

Литература

- Бандурин М.А. Проблемы оценки остаточного ресурса длительно эксплуатируемых водопроводящих сооружений [Текст] // Инженерный вестник Дона 2012 № 3. – Режим доступа: http://www.ivdon.ru/magazine/archive/n3y2012/891 (доступ свободный) – Загл. с экрана. – Яз. рус.

- Бандурин М.А. Особенности технической диагностики длительно эксплуатируемых водопроводящих сооружений [Текст] // Инженерный вестник Дона 2012 №2. – Режим доступа: http://www.ivdon.ru/magazine/archive/n2y2012/861 (доступ свободный) - Загл. с экрана. – Яз. рус.

- Шкура В.Н., Мордвинцев М.М. Мелиорация вод и водных объектов. Терминология и классификация. Новочеркасск: изд. НГМА, 1999. - 34с.

- Bruun P. Breakwaters ror Coastal Protection, Hydraulic Principkes in Design. Sec. 2, Question 1, XVIII International Congress, Rome, 1953. - SII - Q1

- Leila Sharifi, Mohamad Karami.Assessment of suitable Location for Con struction of groundwater dams. Life Science Journal 2012;9(4). - p.p. 1233 - 1236

- Ачкасов Г.П., Иванов Е.С. Технология и организация ремонта мелиоративных гидротехнических сооружений. - М.: Колос, 1984. - 174с.

- Щедрин В.Н., Косиченко Ю.М. О проблемах безопасности гидротехнических сооружений мелиоративного назначения.// Гидротехническое строительство, 2011, №5. – С. 33 - 38.

- Патент 2419705, РФ. Способ устранения дефектов в дамбах из однородного грунта / Е.В. Васильева, В.М.Федоров. Опубл.27.05.2011. - Бюл. № 15.

- Вознесенский В.А. Статистические методы планирования эксперимента в технико-экономических исследованиях. – М.: Финансы и статистика, 1981. - 262с.

- Горелышев Н.В., Гурячкова И.Л., Пинус Э.Р. Материалы и изделия для строительства дорог. - М.: Транспорт, 1986. - 287с.